Estimad@s colegas y amig@s

El presente artículo que nos comparte un estimado colega, fue escrito por Lisa Marshall y Nicholas Goda, publicado el 1 de agosto de 2024 en el boletín de noticias de la University of Colorado at Boulder (UC-Bolder) y traducido por nosotros para este espacio. Veamos de que se trata…

En la búsqueda por desarrollar materiales similares a los de la vida real para reemplazar y reparar partes del cuerpo humano, los científicos enfrentan un desafío formidable: los tejidos reales suelen ser fuertes y elásticos y varían en forma y tamaño.

Un equipo dirigido por CU Boulder, en colaboración con investigadores de la Universidad de Pensilvania, ha dado un paso fundamental para descifrar ese código. Han desarrollado una nueva forma de imprimir material en 3D que es a la vez lo suficientemente elástico para soportar los latidos persistentes de un corazón, lo suficientemente resistente para soportar la carga aplastante que se coloca sobre las articulaciones y fácilmente moldeable para adaptarse a los defectos únicos de un paciente.

Mejor aún, se adhiere fácilmente al tejido húmedo.

Su descubrimiento, descrito en la edición del 2 de agosto de la revista Science, ayuda a allanar el camino hacia una nueva generación de biomateriales, desde vendajes internos que administran medicamentos directamente al corazón hasta parches de cartílago y suturas sin agujas.

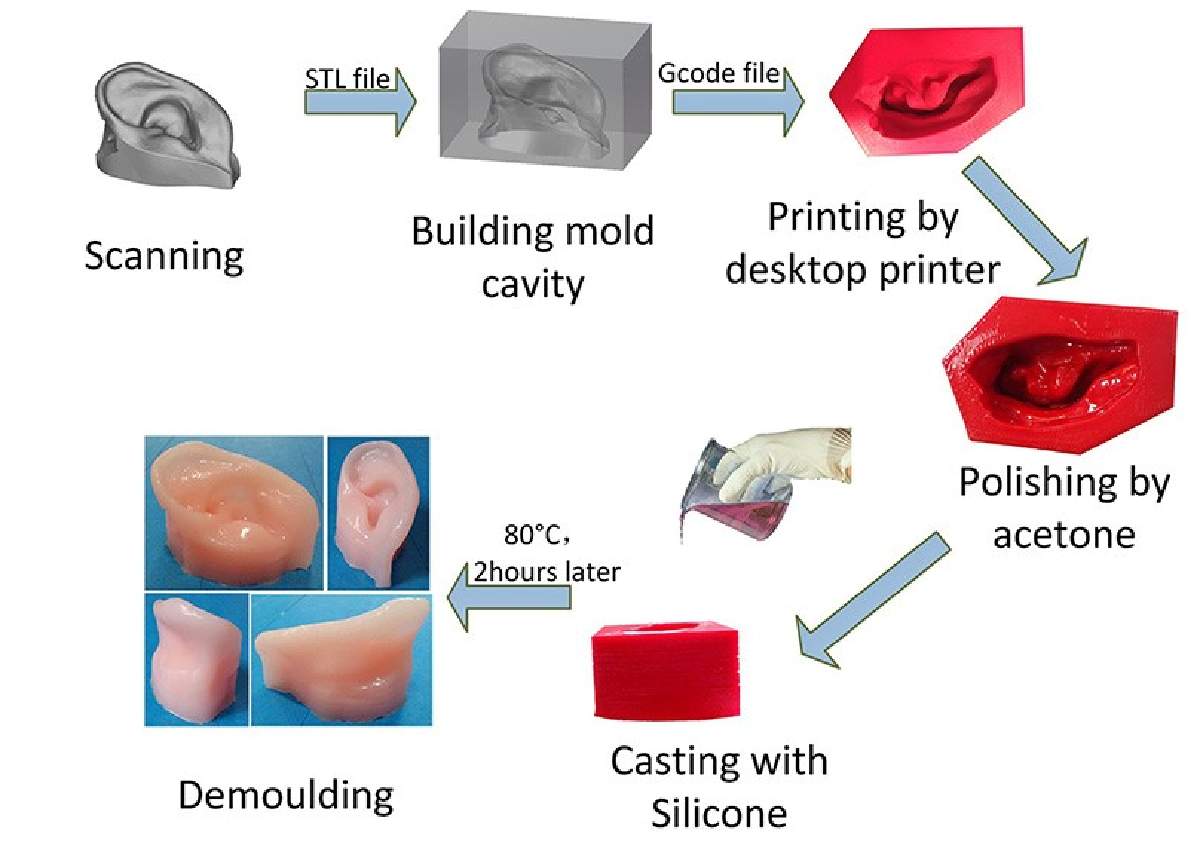

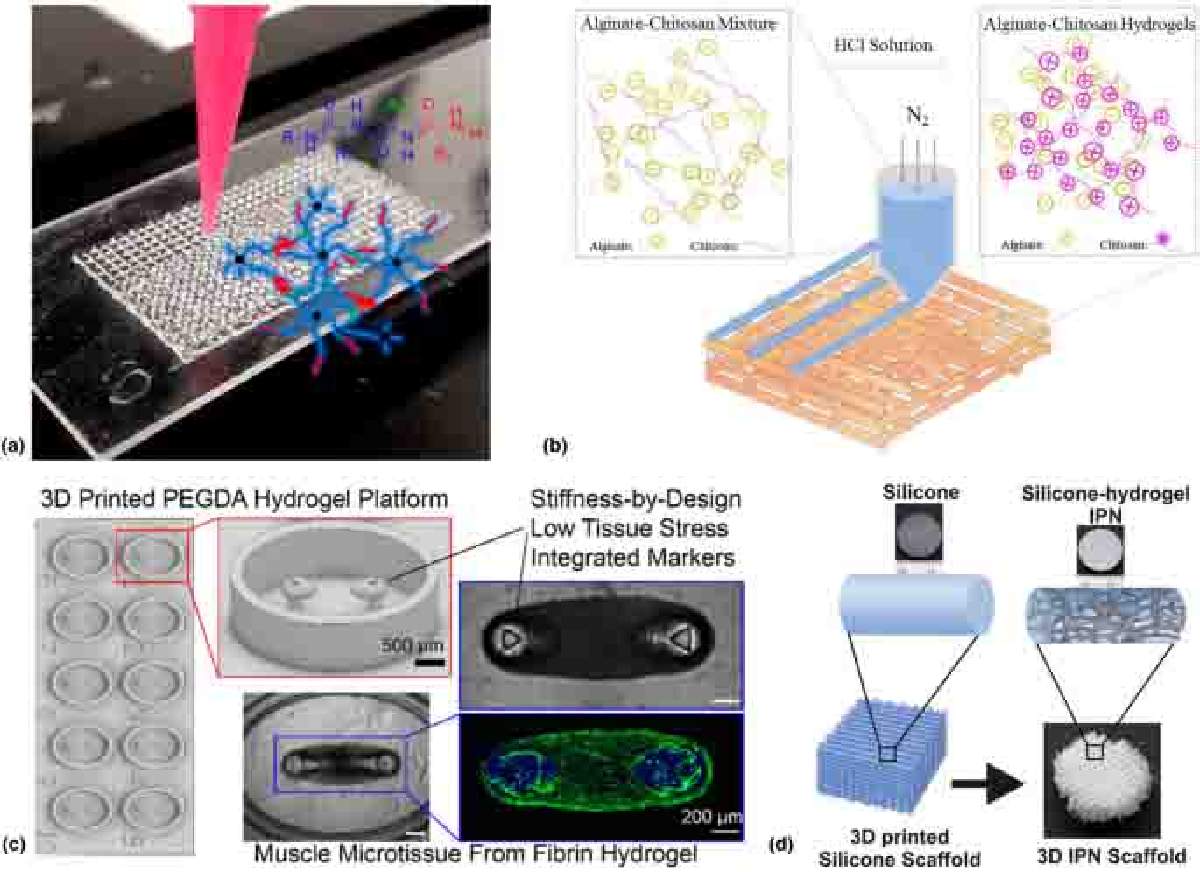

Históricamente, los dispositivos biomédicos se han creado a base de moldeado o vaciado, técnicas que funcionan bien para la producción en masa de implantes idénticos, pero no son prácticas cuando se trata de personalizar esos implantes para pacientes específicos. En los últimos años, la impresión 3D ha abierto un mundo de nuevas posibilidades para aplicaciones médicas al permitir a los investigadores fabricar materiales en muchas formas y estructuras.

A diferencia de las impresoras tradicionales, que simplemente colocan tinta sobre el papel, las impresoras 3D depositan capa tras capa de plásticos, metales o incluso células vivas para crear objetos multidimensionales.

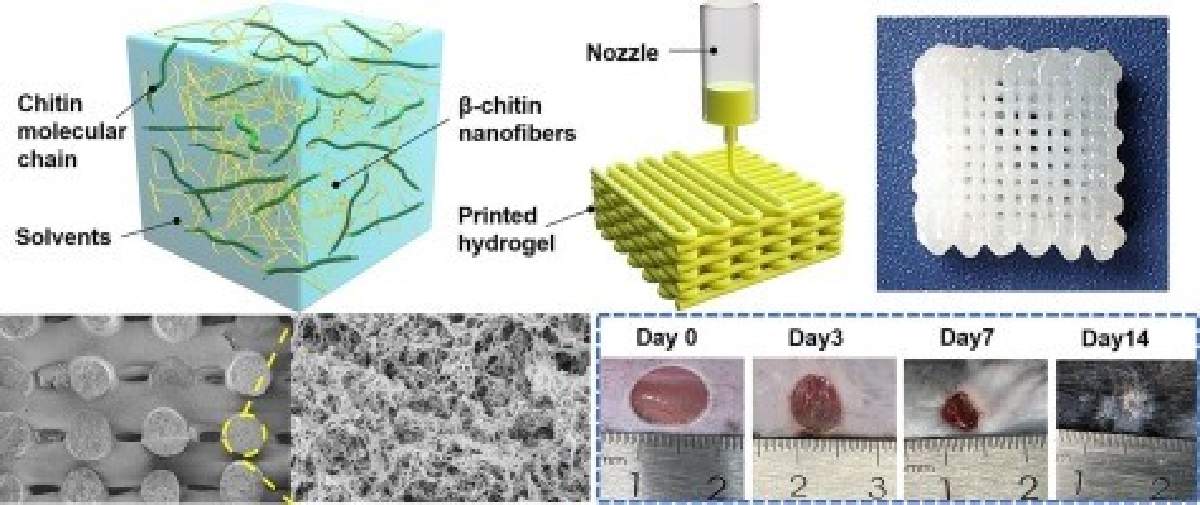

Un material específico, conocido como hidrogel (el material del que están hechas las lentes de contacto), ha sido el candidato favorito para fabricar tejidos, órganos e implantes artificiales.

Pero llevar estos materiales desde el laboratorio a la clínica ha sido difícil porque los hidrogeles impresos en 3D tradicionales tienden a romperse cuando se estiran, a agrietarse bajo presión o son demasiado rígidos para moldearse alrededor de los tejidos.

"Imagínese si tuviera un plástico rígido adherido a su corazón. No se deformaría cuando su corazón latiera", dijo Burdick. "Simplemente se fracturaría".

'Maraña de gusanos' como inspiración

Para lograr tanto fuerza como elasticidad dentro de los hidrogeles impresos en 3D, Burdick y sus colegas se inspiraron en las marañas de gusanos, que se enredan y desenredan repetidamente entre sí en "un entrelazamiento tridimensional" que tienen propiedades tanto sólidas como líquidas. Investigaciones anteriores han demostrado que la incorporación de cadenas de moléculas entretejidas de manera similar, conocidas como "entrelazamientos (entanglements)", puede hacerlas más resistentes.

Su nuevo método de impresión, conocido como CLEAR (por Continuous-curing after Light Exposure Aided by Redox initiative), sigue una serie de pasos para entretejer moléculas largas dentro de materiales impresos en 3D de manera muy similar a esos gusanos entrelazados.

Cuando el equipo estiró y cargó con peso esos materiales en el laboratorio (una investigadora incluso pasó su bicicleta por encima de una muestra) descubrieron que eran exponencialmente más resistentes que los materiales impresos con un método estándar de impresión 3D conocido como Procesamiento Digital de Luz (DLP). Mejor aún: también se adaptaban y se pegaban a los tejidos y órganos animales.

"Ahora podemos imprimir en 3D materiales adhesivos que son lo suficientemente fuertes como para soportar mecánicamente el tejido", dijo el coautor principal Matt Davidson, investigador asociado en el Laboratorio Burdick. "Nunca habíamos podido hacer eso antes".

Revolucionando la atención médica

Burdick imagina un día en el que dichos materiales impresos en 3D se puedan utilizar para reparar defectos en corazones, administrar medicamentos regeneradores de tejidos directamente a órganos o cartílagos, contener discos desplazados o incluso coser a personas en el quirófano sin infligir daño tisular como lo puede hacer una aguja y una sutura.

Su laboratorio ha solicitado una patente provisional y planea lanzar más estudios pronto para comprender mejor cómo reaccionan los tejidos a la presencia de dichos materiales.

Pero el equipo subraya que su nuevo método podría tener efectos mucho más allá de la medicina, también en la investigación y la fabricación. Por ejemplo, su método elimina la necesidad de energía adicional para curar o endurecer las piezas, lo que hace que el proceso de impresión 3D sea más respetuoso con el medio ambiente.

"Se trata de un método de procesamiento 3D sencillo que la gente podría utilizar en sus propios laboratorios académicos, así como en la industria, para mejorar las propiedades mecánicas de los materiales para una amplia variedad de aplicaciones", dijo el primer autor Abhishek Dhand, investigador del Laboratorio Burdick y candidato a doctorado en el Departamento de Bioingeniería de la Universidad de Pensilvania. "Resuelve un gran problema para la impresión 3D".

Otros coautores del artículo son Hannah Zlotnick, investigadora postdoctoral del Laboratorio Burdick, y los científicos del Instituto Nacional de Normas y Tecnología (NIST) Thomas Kolibaba y Jason Killgore.